Der Leitgedanke der Graduiertenschule ist die nachhaltige Weiterentwicklung der wissenschaftlichen Grundlagen des advanced Manufacturing Engineering durch herausragende Forschung in Verbindung mit forschungsgeleiteter Qualifizierung wissenschaftlich besonders motivierter und ausgebildeter Nachwuchskräfte für Wissenschaft und Wirtschaft verschiedener Fachdisziplinen.

Damit wird das Ziel verfolgt, ein umfassendes System mit technischen, methodischen und organisationalen Lösungen und Werkzeugen für ein neues Paradigma der industriellen Produktion zur Verfügung zu stellen.

Produktionssysteme und Fabriken, die sich in Leistung, Effizienz, Anpassungs- und Wandlungsfähigkeit an turbulente Umgebungen von derzeit bestehenden unterscheiden, stehen daher im Mittelpunkt des interdisziplinären, kooperativen Promotionsprogrammes für Nachwuchskräfte für die Produktion der Zukunft.

Aus den Forschungsschwerpunkten der Cluster werden Forschungsthemen in Abstimmung mit den Kooperationspartnern bzw. innerhalb der Cluster abgeleitet. Insgesamt wurden seit Gründung der GSaME mehr als 160 Forschungsthemen definiert. Da die Promotionsthemen in einem kompetitiven Prozess zügig vergeben werden, entfällt der oft lang dauernde Themenfindungsprozess für die Promovierenden.

Beschreibung der Forschungscluster

Clusterdirektor: Univ.-Prof. Dr.-Ing. Thomas Bauernhansl

Ausgehend vom konzipierten »Stuttgarter Unternehmensmodell« sowie vom Prinzip der »Ganzheitlichkeit« erfolgt in diesem Cluster eine Weiterentwicklung in Richtung »Nachhaltigkeit in und durch Produktionsunternehmen« mit konkreter Beachtung der dabei auszubalancierenden Faktoren Ökologie, Ökonomie und soziale Wirksamkeit. Um in diesem abgesteckten Rahmen das Basismodell für die »Fabrik der Zukunft« vollenden zu können, ist es notwendig, die Megatrends hinsichtlich der Wandlungsnotwendigkeit und des Wandlungspotenzials von Produktionssystemen zu analysieren und zu bewerten. Darauf aufbauend sind entsprechende Strategien zu erarbeiten, die es unter anderem erlauben, den optimalen Einsatz von Material, Energie und weiterer Ressourcen für zukunftsfähige Fabriken methodisch und teilweise technologisch zu erforschen. Ein besonderer Fokus liegt im Cluster A 2 auf der Integration von »Wissen« insgesamt und im Speziellen auf ein fortschrittliches Industrial Engineering, auf der Simulation von Fabrikprozessen sowie auf der Weiterentwicklung des bereits vorliegenden Konzeptes der Lernfabrik.

Clusterdirektor: Prof. Dr. rer. pol. habil. Georg Herzwurm

Vor dem Hintergrund globaler Megatrends, wie beispielsweise Globalisierung, Vernetzung oder Individualisierung, steht auch das produzierende Gewerbe zukünftig vor neuen Herausforderungen. Um diesen Herausforderungen gerecht zu werden und dadurch die Fabrik der Zukunft zu entwickeln gibt es bereits verschiedene generische Konzepte. So existiert beispielsweise die Notwendigkeit auf ökonomische Turbulenzen flexibel reagieren zu können, wodurch ein Wandel in der Produktion von linearen und verschlankten Wertschöpfungsketten hin zu globalen Produktionsnetzwerken beobachtbar ist. Betriebswirtschaftliche, technische und soziale Aspekte spielen bei der Entwicklung zur Fabrik der Zukunft eine sehr große Rolle. So müssen beispielsweise durch den steigenden Einfluss der Informations- und Kommunikationstechnologie und durch die globale Vernetzung Governace- und Diversity-Konzepte, das Management von Kosten und Kompetenzen sowie die Geschäftsmodelle und Geschäftsmodellkomponenten, wie beispielsweise value proposition, value dissemination, value capture, im Wertnetz detailliert analysiert, bewertet und gegebenenfalls neu gestaltet werden.

Mit diesen exemplarischen Themen zur Gestaltung der Fabrik der Zukunft befasst sich das Forschungscluster B „Management vernetzter globaler Produktion“. In diesem Cluster werden die Einflüsse der Informations- und Kommunikationstechnologie und der globalen Vernetzung auf Geschäftsprozesse, Produktionsprozesse, Produktionssysteme und Produktionsmaschinen der traditionellen Fabrik erforscht und daraus Konzepte bzw. Handlungsempfehlungen für die Generierung der Fabrik der Zukunft aufgestellt. Eine besondere Betrachtung erhalten hierbei die Themenbereiche: Management, Dienstleistungen, kulturelle Vielfalt und Nachhaltigkeit.

Clusterdirektor: Prof. Dr.-Ing. habil. Bernhard Mitschang

Agilität und Wandelbarkeit sind heute entscheidende Erfolgsfaktoren für produzierende Unternehmen in einem hart umkämpften und turbulenten Markt. Die Realisierung der »Echtzeitfähigen Fabrik« erfordert eine verbesserte Agilität von Geschäfts-und Fertigungsprozessen, eine verbesserte Zusammenarbeit und Integration der Phasen im Produktlebenszyklus sowie ein umfassendes Komplexitätsmanagement. Folglich müssen bestehende Informations-und Kommunikationstechnologien verbessert werden, um selbstanpassende und selbstoptimierende Prozesse mit Hilfe von Echtzeit-Informationsverarbeitung auf verschiedenen Ebenen zu ermöglichen, von der Maschinen- und Sensor-Ebene, bis hin zur Prozess-und Unternehmensebene.

Das Cluster C konzentriert sich auf die Entwicklung neuartiger Ansätze, Methoden, Software-Architekturen, digitaler Werkzeuge, Systeme und Technologien zur Unterstützung der advanced Manufacturing Engineering-Aktivitäten auf Basis von Informations- und Wissen-Ressourcen. Das Cluster untersucht und erforscht diese Themen in Zusammenarbeit mit Kollegen aus den anderen Clustern der GSaME und insbesondere mit Partnern aus der Industrie.

Clusterdirektor: Univ.-Prof. Dr.-Ing. Oliver Riedel

Treiber von Innovationen sind neben neuen Technologien auch (unternehmensnahe) Dienstleistungen, die neue Einsatzmöglichkeiten und Kombinationen von Produkten ermöglichen. Hierzu werden intelligente Werkzeuge und Vorgehensweisen benötigt, die innerhalb einer kooperativen Entwicklungsumgebung einen schnellen Prozess von der Idee zur Umsetzung unterstützen. Diese Modelle müssen in die bestehenden Prozesse und Vorgehensweisen einer integrierten Produkt- und Produktionsentwicklung eingehen. Nur so lassen sich schon bei der Produktentwicklung die notwendigen Rahmenbedingungen für die Produktionsentwicklung gestalten, dass eine optimale und schnelle Umsetzung der Produktidee gewährleistet ist. Hierzu müssen alle Beteiligten entlang der Wertschöpfungskette integriert werden. Dies schließt zwingend auch die Zulieferer und die Kunden mit ein.

Clusterdirektor: ord. Univ.-Prof. Dr. rer. nat. Dr. h. c. mult. Rainer Gadow

Innovative, nachhaltige Materialentwicklung erfordert Funktionalität für die jeweilige Anwendung, Energieeffizienz, Ressourcenoptimierung, Wirtschaftlichkeit und Sicherheit. Multimaterialsysteme, Mischbauweisen und hybride Technologien haben herausragende Bedeutung: die Herstellung und Bearbeitung von Verbundwerkstoffen und Schichtverbunden, konstruktive Maßnahmen, die durch innovative Formgebungsverfahren umgesetzt werden, fortschreitende Miniaturisierung und Funktionsintegration von Bauteilen oder das Konzept der Trennung von Struktur- und Funktionseigenschaften bzw. Kern- und Oberflächeneigenschaften sind Beispiele dafür. In einer globalen, hochgradig dynamischen Umgebung kommt dem Prozessengineering die Aufgabe zu, Materialbearbeitungsprozesse und Prozessketten zunächst in Fertigungszellen einzubinden und schließlich die Integration in eine ganzheitliche Fabrikplanung und -steuerung zu ermöglichen.

Das Gebiet der Prozessentwicklung für die Herstellung von Leichtbaukomponenten durch Formgebung und Bearbeitung von Leichtmetallen, Compositewerkstoffen und Sandwiches sowie Schichtverbunden wird in Cluster E fortgeführt. Das Recycling dieser Werkstoffe ist aufwendig (v.a. für Composites), so dass Fertigungsprozesse eine Kreislaufwirtschaft seltener Rohstoffe und hoch werthaltiger Zwischenprodukte berücksichtigen müssen. Einen weiteren Schwerpunkt stellen Fertigungstechnologien zur Herstellung von miniaturisierten Bauteilen dar, wobei hauptsächlich Mikro-Nano-Composites, Smart Materials (v.a. Sensor- und Aktorwerkstoffe sowie Werkstoffe mit der Fähigkeit des Schadensmonitorings, der Selbstheilung oder der Formanpassung) und Werkstoffverbunde in Mikrosystemen untersucht werden. Des Weiteren, ist das Spritzgießen eine Technologieplattform für Kooperationen innerhalb des Clusters. Die Themenbereiche Prozessbeobachtung und Messtechnik sowie Prozessmodellierung werden in Cluster E vertieft und sollen in wissensbasierte Systeme in der Werkstoff- und Prozesstechnik münden.

Clusterdirektor: Prof. Dr. phil. nat. habil. Thomas Graf

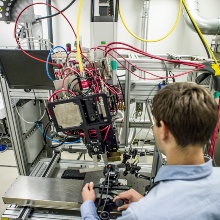

Intelligente Produktionseinrichtungen bilden die Grundlage für Industrie 4.0 und die Personalisierung und Digitalisierung der Produktion, da sie eine flexible, vernetze, wandelbare und ressourceneffiziente Fertigung von Produkten ermöglichen. Das Cluster „Intelligente Produktionseinrichtungen“ erforscht die dazu notwendigen Konzepte und Methoden. Intelligente Fertigungseinrichtungen überwachen Prozesse, erkennen Veränderungen automatisch, reagieren in geeigneter Weise, und adaptieren sich und die Prozessführung an neue Produktionsanforderungen. Sie überwachen und regeln ihren internen Zustand genauso wie den der durchgeführten Prozesse, sagen die Notwendigkeit von Instandsetzungs- und Instandhaltungsmaßnahmen voraus und unterstützen die Maschinenbenutzer durch zweckmäßige Diagnosemeldungen. Außerdem reduzieren sie den Bedarf an Ressourcen durch Steigerung der Produktivität und der Bearbeitungsqualität bei geringem Verbrauch an Material und Energie. Die Forschungsthemen des Clusters umfassen alle Aspekte intelligenter Produktionssystemen, von den maschinenbaulichen Komponenten bis zur Diagnose, Überwachung und Regelung von Prozessen und Fertigungsanlagen sowie deren Einbindung in die übergeordneten Wertschöpfungsketten.

Ihre Ansprechpartner

Gabriele Erhardt

Dr. rer. nat.Geschäftsführung

Bernhard Mitschang

Prof. Dr.-Ing. habil.Sprecher der GSaME